揭秘 | 为什么绿氮能做到生防菌、严格厌氧菌的现场发酵?

很多客户与同行都问过我们:

为什么你们不仅发酵乳酸菌、芽孢杆菌这些常规菌,还能在应用现场20~24小时就发酵出哈茨木霉、淡紫拟青霉等生防菌和丁酸梭菌这类严格厌氧菌?并且活菌数还那么高?

其实,绿氮“活菌智能发酵技术”,不是某个环节的偶然突破,而是理念创新、研发平台支撑、软硬件协同的系统工程。

今天我们就从3年来累计投入5千万元的研发投入角度,为你层层展开。

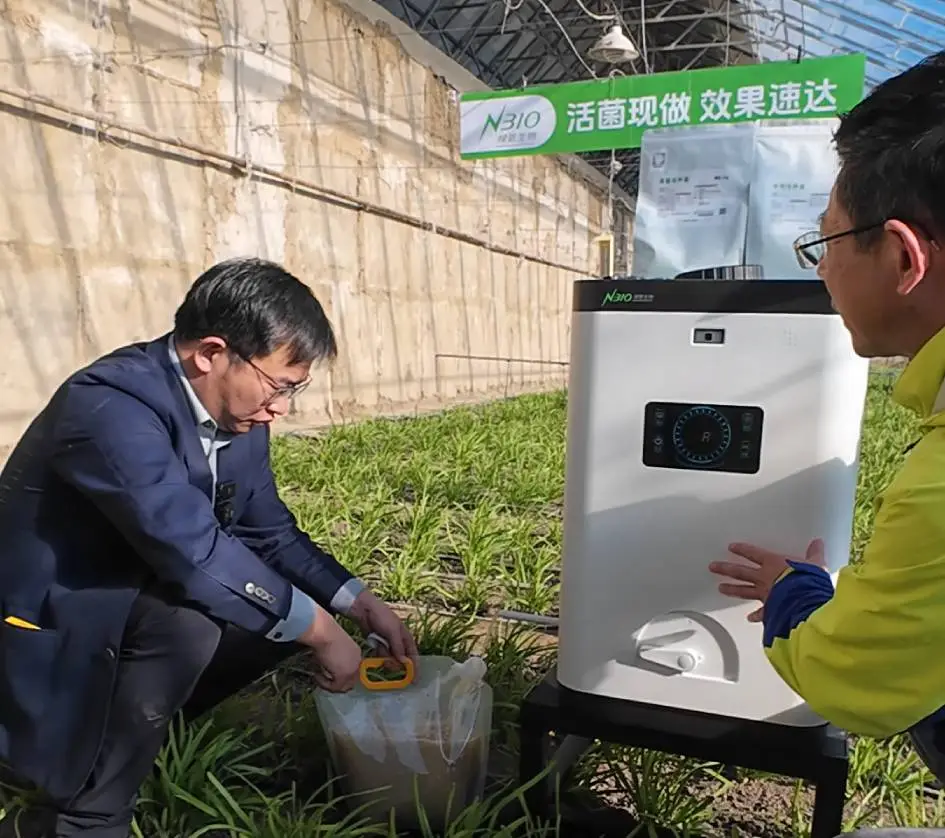

绿氮创始人马博士(左)在农场操作活菌机

颠覆性的发酵理念创新

传统发酵追求绝对纯菌,而我们受“现酿啤酒、家酿酸奶”启发,提出 “定向微生态”理念和“一步发酵法”技术体系。

摒弃传统纯菌发酵的逻辑,通过培养基的最优配方、发酵工艺的优化和发酵装备创新……让功能微生物在短期内占据主导地位,进而来发挥主要功能。

全链路自主研发平台的支撑

我们搭建了前沿生物实验室,配置“微生物分离筛选鉴定→合成生物学设计→发酵工艺开发→功能验证→中试放大→检测分析”等实验室。

所有环节自主可控,保障从菌种筛选到发酵工艺的全程数据贯通与技术闭环。

组建了以博士、硕士为主体的研发团队,成员来自国内头部农业院校与科研机构,涵盖微生物学、发酵工程、生物信息等专业。

连同市场转化团队一起让研发方向始终贴近实际应用,实现“技术-产品-场景”的快速迭代。

菌种与培养基的上千次测试优化

首先,菌种的好坏直接决定发酵的质量。

从繁多的微生物群体中分离、鉴定出具有特定功能的菌株后,必须经过系统评价体系验证,菌种生长活力、发酵性能、实际功效…全部通过考验的才能进入“绿氮严选菌种库”。

并执行月度随机抽检,检测其存活率和纯度,保证菌种的质量。

其次,培养基是关键。给生防菌、严格厌氧菌提供“饮食条件”同样重要,让它吃得好、喜欢吃、吃得多,才能长得好!

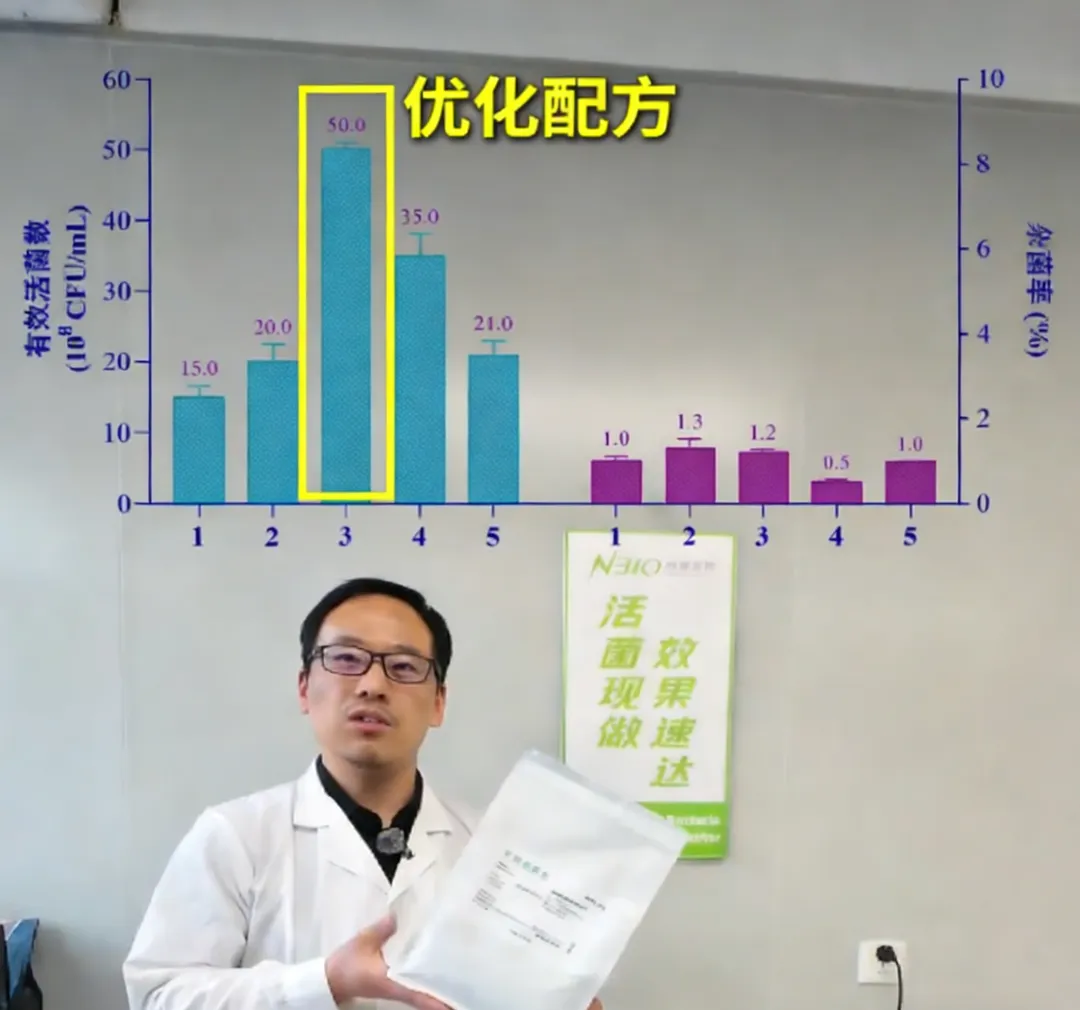

培养基发酵验证

我们汇集大量优质原料,建立数据库,基于不同菌株生长特性设计候选配方,通过数千次发酵测试,迭代出最优营养组合,进行高温高湿压力测试和定期发酵验证,保障发酵的稳定与高效。

软硬件协同的智能发酵设备

最重要的是,只有为这些功能微生物提供良好的生长环境,才能实现高密度发酵。

我们首次将发酵部件进行模块化设计、一体化整合,研发出 “活菌机、活菌站”,实现全流程自动化控制,将传统复杂的工业发酵变得像使用家电一样简单,一键启动,无需专业人员操作。